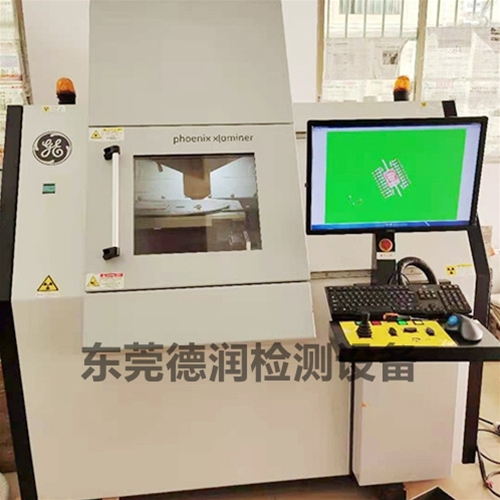

通用GE凤凰3D X-RAY射线系统

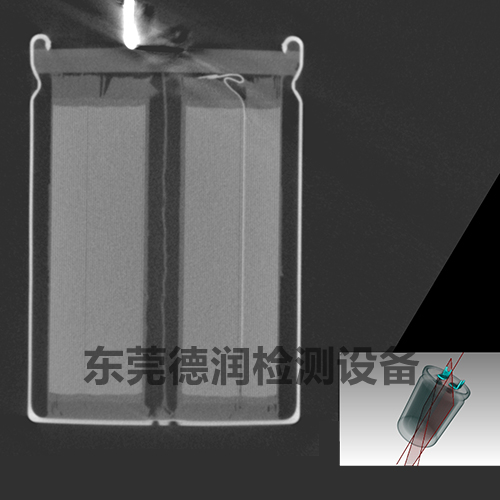

可探测到的缺陷如下: 桥接(特别是在电子器件下部的焊点)、开路、锡膏印刷缺陷、共面性不良、焊锡填充不足、沾锡不良、回 焊不足、对位偏差、裂纹、焊点缺失、翘曲、器件开裂、元件倾斜、气孔、直径偏差、圆度、形状偏差(圆 度)、模糊边缘(回焊不足)、排列不齐。

凤凰3D X-RAY探测仪特点:

• 无使用寿命限制160 KV/20 W高功率射线管,易于穿 透高吸收性工件

• 可选高对比度CMOS探测器,以提高实时检测能力

• 设计人性化和操作简便易用

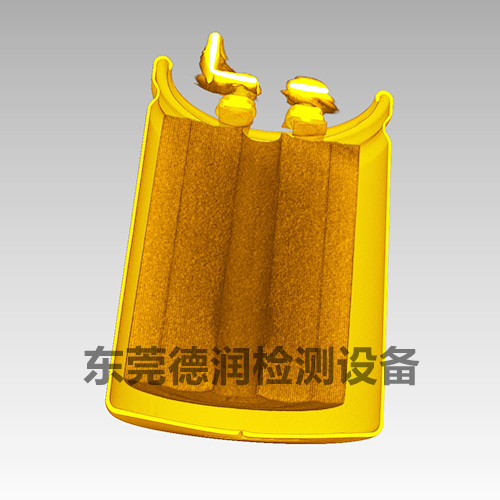

• 功能全面的CT模块,简单快捷

• 可实现CAD数据匹配

• 自动实时导航图功能,易于对样品的上下表面和内 部进行快速定位

• 激光防碰撞设计以保护工件

• 占地面积小

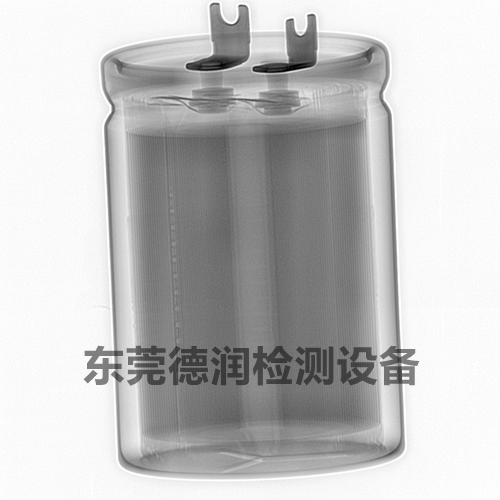

高功率3D X-RAY射线检测系统,可简便地用于半导体封装和线路板组装等电子行业领域,具有卓越的性价比;

高质量的3D X-RAY射线检测确保产品的可靠性;

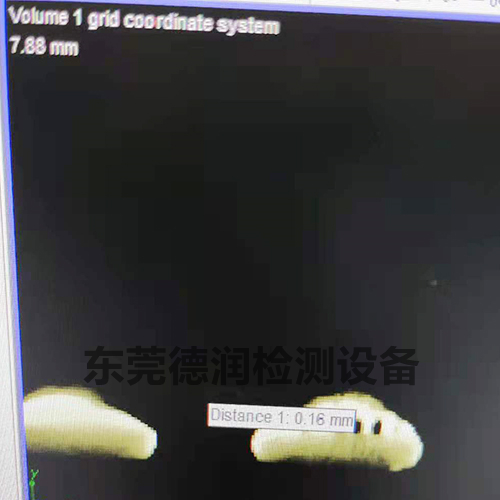

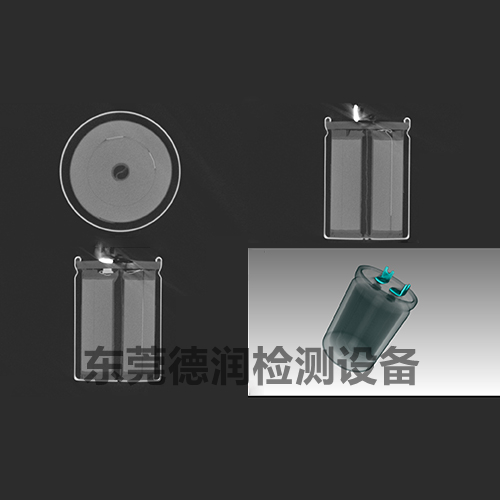

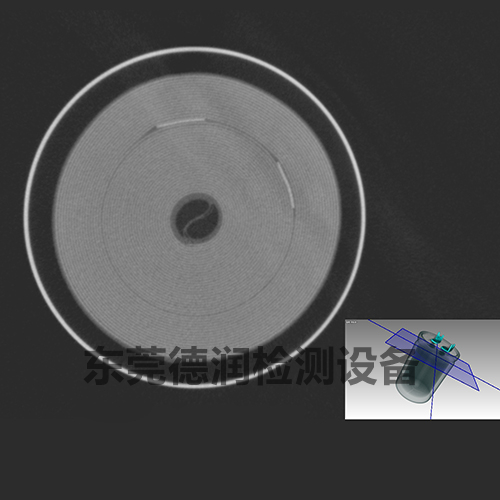

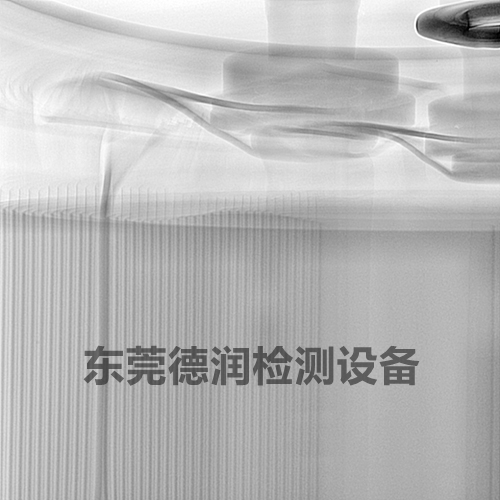

电子组装的可靠性主要依赖于焊点质量。焊点的所有特征和尺寸在成像上表示为:直径、厚度(灰度值)、 焊盘和接触区域(深暗和明亮的圆环)、气孔(亮点);

所有对焊点形状有影响的缺陷都能检测到,除了看得见的表面,X射线图像还能揭示内部连接区域隐藏的特性,这对焊点可靠性至关重要;

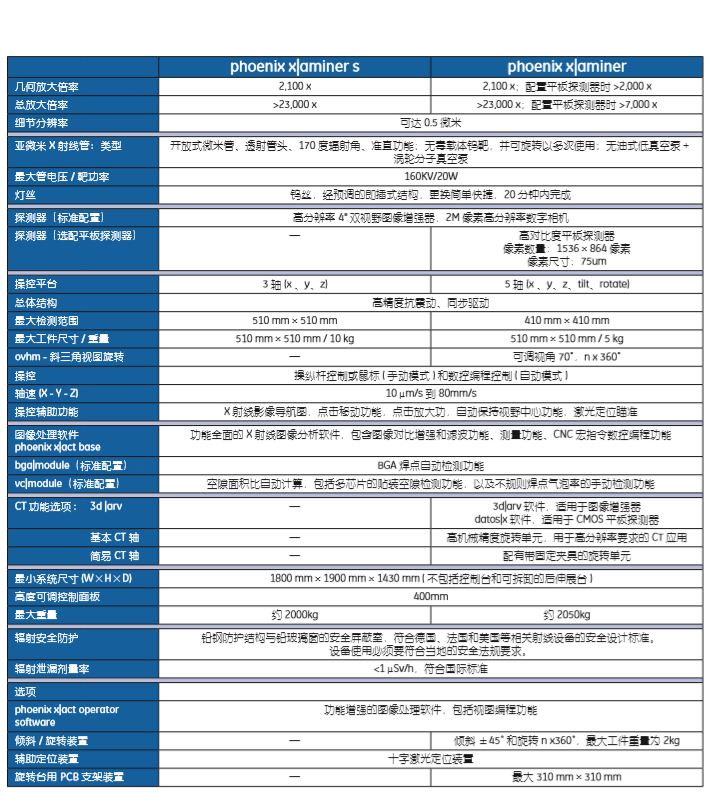

技术规格和配置

μCT 扫描周期:约3min

μCT 重构时间:约60 s

micro3Ds 扫描周期 (秒):约20 s

micro3Ds 重构时间 (秒):约20 s

下一条:无

微信扫码咨询